ОБУСТРОЙСТВО МЕСТОРОЖДЕНИЙ СО СВЕРХВЫСОКИМ СОДЕРЖАНИЕМ СЕРОВОДОРОДА И УГЛЕКИСЛОГО ГАЗА

Митина В.С. (MitinaVS@samnipi.rosneft.ru)

ООО «СамараНИПИнефть», Самара

Аннотация

Одной из перспектив развития добычи в Волго-Уральском регионе является разработка месторождений с ТРИЗ. Продукция подобных месторождений характеризуется такими осложнениями как высокая вязкость и сверхвысокое содержание сероводорода и углекислого газа в ПНГ свыше 7% и 10% соответственно.

В работе рассматриваются технологии обустройства месторождений со сверхвысоким содержанием сероводорода и углекислого газа. Проведено исследование Российского рынка и технологий подготовки ПНГ со сверхвысоким содержанием кислых компонентов.

Ключевые слова: обустройство месторождений, сероводород, сероочистка, сверхвысокое содержание сероводорода и углекислого газа

Abstract

One of the prospects for the development of production in the Volga-Ural region is the development of HTRR. he production of such fields is characterized by such complications as high viscosity and ultra-high content of hydrogen sulfide and carbon dioxide in APG over 7% and 10%, respectively.

The paper considers technologies of development of fields with an ultra-high level of hydrogen sulfide and carbon dioxide. A research of the Russian market and technologies for the preparation of APG with an ultra-high content of acidic components was conducted.

Keywords: field infrastructure development, hydrogen sulfide, desulfurization, ultra-high content of hydrogen sulfide and carbon dioxide

На территории Самарской области располагаются свыше 300 месторождений нефти и газа. Первая промышленная нефть на территории Самарской области была получена в 1936 году. Пиковая добыча нефти пришлась на 1972 год. На данный момент большая часть месторождений находится на 4 стадии разработки. Перспективой развития добычи в регионе может стать разработка месторождений с трудноизвлекаемыми запасами. Разработка ЛУ с подобными запасами может привести к увеличению добычи нефти и газа на 30% и 150% соответственно.

Физико-химические исследования на месторождениях с трудноизвлекаемыми запасами в Самарской области показали сверхвысокое содержание сероводорода и углекислого газа в ПНГ (свыше 7% и 10%). Был проведен анализ месторождений: рассмотрено более 1000 пластов, и лишь в 0.9% содержание сероводорода было выше 7%.

Основной целью работы является подбор технологий для наземного обустройства месторождений со сверхвысоким содержанием сероводорода и углекислого газа. Для достижения поставленной цели был проанализирован российский рынок технологий подготовки ПНГ.

На данный момент на российском рынке представлены следующие технологии: адсорбционная очистка, прямое каталитическое окисление, аминовая очистка, метод жидкофазного окисления, мембранные методы.

Технология адсорбционной отчистки газа основана на селективном извлечении сероводорода твердыми поглотителями – адсорбентами. Широко используется в промышленных процессах для тонкой очистки газов от сероводорода, диоксида углерода и сероорганических соединений. В качестве адсорбентов наибольшее распространение нашли активные угли. На Рисунке 1 представлена схема технологии.

Основными плюсами технологии являются: простота и надежность, практически полное удаление сероводорода и легких меркаптанов и легкость регенерации адсорбентов.

Из минусов можно выделить: высокие эксплуатационные затраты и необходимость утилизации значительных количеств отработанных реагентов.

Рисунок 1 — Технология адсорбционной очистки

Рисунок 1 — Технология адсорбционной очистки

Прямое каталитическое окисление. Технология основана на одностадийном процессе окисления сероводорода до элементарной серы. Основой технологии является реактор прямого окисления сероводорода. Реакция проходит при контакте газо-воздушной смеси с гранулами катализатора при больших температурах. На Рисунке 2 представлена схема технологии.

Плюсом технологии является конверсия сероводорода в серу высокой чистоты, со значительным выделением тепловой энергии.

Из минусов можно выделить высокую сложность и стоимость оборудования и необходимость дополнительной очистки и переработке хвостовых газов.

Рисунок 2 — Технология прямого каталитического окисления

Рисунок 2 — Технология прямого каталитического окисления

Аминовая очистка. Газообразные сероводородные примеси растворяются в активном жидком веществе. В итоге кислые газы переходят в жидкую фазу. Затем выделенные компоненты удаляют путем отпаривания (десорбции). Применение аминового сорбента обуславливается: отсутствием дефицита на рынке, высокой поглотительной способностью, отсутствием токсичности. Схема технологии представлена на Рисунке 3.

Преимущества технологии заключаются в наиболее широком спектре условий работы, сопутствующем удалении кислых газов и малых потерях давления на установке.

К минусам можно отнести: газ выходит влажным, необходима переработка или сжигание кислых газов, высокие энергозатраты на регенерацию аминового раствора.

Рисунок 3 — Технология аминовой очистки

Рисунок 3 — Технология аминовой очистки

Метод жидкофазного окисления. На первой стадии сырьевой газ проходит через водный раствор катализатора на основе хелатов железа, в котором сероводород взаимодействует с ионами железа, с образованием мелкодисперсной элементарной серы и раствора с ионами железа. Отработанный раствор направляется на вторую стадию окисления, в ходе которой ионы железа 2Fe+2 регенерируется кислородом воздуха. Регенерированный раствор возвращается на первую стадию. На Рисунке 4 приведена схема технологии.

Среди достоинств технологии можно выделить: практически полное удаление сероводорода, частичное удаление меркаптанов, получение серы, пригодной к утилизации, отсутствие вредных химических реагентов и стоков.

К минусам относятся: газ выходит влажным, необходимость утилизации или размещения на полигоне ТБО серной пасты.

Рисунок 4 — Метод жидкофазного окисления

Рисунок 4 — Метод жидкофазного окисления

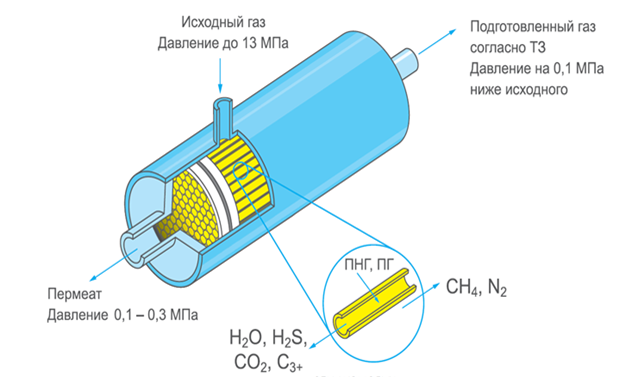

Мембранные методы. Принцип мембранного разделения газовой смеси основан на различной скорости проникания ее компонентов через полимерную мембрану за счет перепада парциальных давлений газа по обе стороны мембраны. При подготовке попутного нефтяного и природного газа все нежелательные примеси концентрируются в потоке низкого давления, а подготовленный газ выходит практически без потери давления. Пример мембранной технологии приведен на Рисунке 5.

Технология отличается простотой конструкции, компактностью, отсутствием расходных реагентов и простотой эксплуатации. Так же подготовленный газ осушен от воды и углеводородов, снижено содержание меркаптанов и кислых газов.

Однако возникает необходимость утилизации потока газа низкого давления, обогащенного сероводородом и другими удаляемыми компонентами. Так же стоит отметить неэффективность работы установки на низких давлениях.

Рисунок 5 — Мембранная технология

Рисунок 5 — Мембранная технология

Касательно разработки месторождений с трудноизвлекаемыми запасами рассматриваются следующие варианты использования ПНГ: использование газ на собственные нужды, сдача на газоперерабатывающие предприятия, сдача в Газпром. В рамках данной работы прорабатывался вариант монетизации газа путем сдачи в Газпром. Условия сдачи: уровень содержания сероводорода не должен превышать 7 мг/м3, а углекислого газа 2% об.

В данной работе оценка применимости рассмотренных технологий к разработке месторождений с трудноизвлекаемыми запасами и сверхвысоким содержанием сероводорода и углекислого газа проводилась на основании следующего сценария: добыча газа составляет порядка 3 миллионов н.м3/сут, при этом на установку сероочистки приходит свыше 25 т/сут сероводорода. Сравнительный анализ показал (Таблица 1), что наиболее подходящим под рассматриваемый сценарий вариантом является комбинация технологий аминовой очистки и прямого каталитического окисления.

Таблица 1.

Обзор технологий

Параметр |

Адсорбция |

Прямое каталитическое окисление |

Аминовая отчистка |

Метод жидкофазного окисления |

Мембранные методы |

Область применения |

Малые установки (до 50 кг H2S в сутки) |

Средние и крупные установки (свыше 25 т H2S в сутки) |

Полный диапазон расходов |

Малые и средние установки (до 25 т H2S в сутки) |

Малые и средние установки (до 1-5 т H2S в сутки) |

Базовые технологические характеристики |

Нет существенных ограничений по давлению процесса |

Давление процесса обычно около 0,1 МПа, высокие температуры процесса |

Давление процесса до 10,0 Мпа |

Рабочее давление процесса от 0,1 до 10 Мпа |

Давление процесса до 6,0 Мпа |

Содержание сероводорода в очищенном газе |

Содержание сероводорода в очищенном газе обычно не выше 0,01% об. |

Практически не зависит от входной (может составлять до 2% об.) |

Возможно достижение остаточного содержания 7 мг/м3 и ниже |

Возможно достижение остаточного содержания 7 мг/м3и ниже |

Достижение остаточного содержания 7 мг/м3 при входном содержании H2S до 1,0%об. |

В результате проделанной работы можно сделать следующие выводы:

– На данный момент на Российском рынке представлены как минимум 5 технологий для подготовки ПНГ со сверхвысоким содержанием сероводорода и углекислого газа;

– Для рассматриваемого в работе сценария разработки месторождений с трудноизвлекаемыми запасами и сверхвысоким содержанием сероводорода и углекислого газа наиболее приемлемой является комбинация технологий аминовой отчистки и прямого каталитического окисления;

В рамках работы было проведено исследование Российского рынка и технологий подготовки ПНГ со сверхвысоким содержанием кислых компонентов, а так же подобран наиболее технически подходящий вариант под выбранный сценарий разработки месторождения с трудноизвлекаемыми запасами.

Список используемых источников информации

-

ГОСТ Р 51858-2002 Нефть. Общие технические условия

-

ГОСТ Р 55598-2013. Попутный нефтяной газ. Критерии классификации

-

СТО Газпром 089-2010 «Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам. Технические условия