МЕТОДОЛОГИЯ ИНТЕЛЛЕКТУАЛЬНОГО АНАЛИЗА И ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ПОГРУЖНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ НЕФТЕДОБЫЧИ

Романов В.С.( romanov_v.s@mail.ru)

ООО «СамараНИПИнефть» (Россия, Самара)

Аннотация

Состояние и уровень качества эксплуатации электротехнического комплекса погружного электрооборудования нефтяных месторождений напрямую зависит от безаварийной и надежной эксплуатации составляющих элементов оборудования скважины, в особенности погружных электродвигателей. Статистика отказов показывает, что на данный момент в отрасли имеет место и прогрессирует высокая аварийность погружного электрооборудования (ПЭО), в особенности погружных электродвигателей (ПЭД), вызванная различными осложняющими факторами. Вопрос разработки интеллектуальных систем и методов оценки, прогнозирования индивидуального ресурса ПЭД является актуальным и требующим безотлагательного решения, особенно в существующих кризисных условиях.

Ключевые слова: погружное электрооборудование, погружные электродвигатели, нефтедобыча, надежность, данные статистики отказов, показатели на-должности, наработка на отказ, ресурс оборудования, оценка остаточного ресурса погружных электродвигателей.

Abstract

The state and level of quality of operation of the electrical complex of submersible electrical equipment of oil fields directly depends on the trouble-free and reliable operation of the constituent elements of the well equipment, in particular submersible electric motors. Failure statistics show that at the moment in the industry there is and is progressing a high accident rate of submersible electrical equipment (SEE), especially submersible electric motors (SEM), caused by various complicating factors. The issue of developing intelligent systems and methods for assessing, predicting the individual resource of SEM is relevant and requires an urgent solution, especially in the existing crisis conditions.

Key words: submersible electrical equipment, submersible electric motors, oil production, reliability, data of failure statistics, performance indicators, mean time between failures, equipment life, assessment of the residual life of submersible electric motors.

Обеспечение экономически эффективной работы электротехнических комплексов нефтедобычи является реализацией положений Федерального закона «Об электроэнергетике». Это полностью относится к погружным электродвигателям (ПЭД), которые широко используются для откачки нефти из пласта, как на новых месторождениях, так и интенсивно эксплуатируемых длительное время. Ограничения по финансированию, сложившиеся в современных экономических условиях и недостатки организационно-финансовой системы управления в нефтяной отрасли привели к тому, что износ электропогружных установок (ЭПУ) и ПЭД достиг 70% и более [1, 2].

Это предопределяет необходимость разработки инновационных подходов к применению погружного электрооборудования (ПЭО) на всех этапах его жизненного цикла (ЖЦ) для сбалансированного решения при стратегическом выборе: замена старого ПЭО на новое или полномасштабный ремонт [3].

Решение ключевых задач, связанных с комплексным обеспечением надежности ЭПУ и ПЭД на экономически обоснованном уровне производится с помощью современных методов и средств повышения надежности работы и совершенствования организации эксплуатации всей системы ПЭО [5].

В данной работе рассматриваются ключевые свойства погружного оборудования нефтедобычи, характеризующие его надежность и долговечность – это срок его службы и ресурс. Данные показатели закладываются в оборудование на стадии его проектирования и изготовления и усовершенствуются или поддерживаются на заданном уровне при его эксплуатации [5, 6]. ЭПУ нефтедобычи, в том числе и ПЭД, при эксплуатации подвержены влиянию разнообразных факторов и воздействий, их эксплуатация сопряжена с резкопеременными режимами работы, именно поэтом можно утверждать, что практика их эксплуатации является информативным показателем испытания оборудования на надежность [7]. Одним из ключевых факторов повышения надежности является увеличение ресурса оборудования, к примеру увеличение ресурса ПЭД, как наиболее ответственного и повреждаемого узла электропогружной установки (ЭПУ) (22,7% отказов) [10], приведет к уменьшению трудовых, эксплуатационных затрат и, как следствие, к достижению существенного экономического эффекта. Следует отметить, что отдельный интерес представляет вопрос прогнозирования ресурса отдельно взятого ПЭД.

В предыдущих исследованиях [10, 14] автором составлена и проанализирована актуальная база данных по технологическим нарушениям на ПЭО нефтедобычи в Поволжском регионе за период 2013-2017 года, выполнено вероятностно-статистическое моделирование наработки на отказ ПЭД. Исследования, представленные в данной работе, являются логическим продолжением описанных ранее работ. Для понимания процессов, явлений и принятых допущений целесообразно представить часть из них. Для удобства обработки статистического материала по отказам ПЭД произведена выборка и объединение всего парка ПЭД, охваченных статистикой отказов, в общие группы. Ключевым параметром при формировании групп служила мощность ПЭД. На рисунке 1 представлена диаграмма отказов парка ПЭД по типоразмерам. Из данных рисунка 1 видно, что на ПЭД-32 и ПЭД-45 приходится наибольшее количество отказов. Данные типы двигателей наиболее распространены в структуре нефтедобычи Поволжья.

В контексте выполненного исследования представлена методология интеллектуального анализа и оценки индивидуального остаточного ресурса ПЭД, основанная на использование статистических данных эксплуатации и методов алгебры. Произведенное исследование послужит незаменимой базой для создания автоматизированных систем расчета для определения ресурса электрооборудования.

Рисунок 1. Диаграмма отказов основных типоразмеров ПЭД (все значения в %)

Рисунок 1. Диаграмма отказов основных типоразмеров ПЭД (все значения в %)

Для каждой из условных групп ПЭД [10] индивидуальный остаточный ресурс определен до следующего ремонта (текущего или капитального). При определении уровней остаточного ресурса ПЭД перед текущим и капитальным ремонтами использовался метод экспертных оценок, основанный на анализе литературных источников и опыте ведущих специалистов в нефтяной отрасли [5, 9, 13, 14, 15]. Остаточный ресурс ПЭД после проведения текущих и капитальных ремонтов определяется косвенным путем как отношение наработки на отказ после ремонта к наработке на отказ нового ПЭД. На рисунке 2 показаны результаты для самых распространенных групп ПЭД – ПЭД-32 и ПЭД-45. По аналогии находятся индивидуальные сроки для других профилактических мероприятий. Кривые, построенные на рисунке 2 наглядно иллюстрируют зависимость остаточного ресурса условной группы ПЭД с течением времени эксплуатации. На практике представленные зависимости находят значительное применение, так как позволяют информативно определить качество эксплуатации ПЭД [12, 15], эффективно подойти к вопросу организации текущих и капитальных ремонтов и связанных с ними организационно-хозяйственными процессов (поставка запасных частей, оборудования и т.п.).

Рисунок 2. Кривые оценки остаточного ресурса для условных групп ПЭД-32 и ПЭД-45

Рисунок 2. Кривые оценки остаточного ресурса для условных групп ПЭД-32 и ПЭД-45

На следующем этапе работы предложена детерминистская схема решения задачи определения жизненного цикла ПЭД. Основой для детерминистского подхода служит последующее изменение или модификация математической модели технической системы (в данном случае ЭПУ и ПЭД), используемой для нахождения интервала упреждения прогноза [13]. В основу этой модели положены ретроспективные данные.

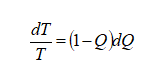

Можно утверждать, что изменение длительности жизненного цикла или наработки на отказ ЭПУ и ПЭД — будет пропорционально абсолютному периоду приращению показателя, определяющего технический уровень и некоторой функции , которая зависит от изменения технического уровня во времени . Таким образом, можно записать выражение:

(1)

(1)

Можно утверждать, что любой элемент системы в процессе своего развития и совершенствования достигает предела [16], поэтому несложно заключить, что при достаточно большом времени , приближающемся к длительности жизненного цикла , значение функции стремится к «0» или постоянной величине. Исходя из описанных рассуждений запишем:

(2)

(2)

Данному условию соответствует функция:

(3)

(3)

При значение нормированное значение технического уровня будет стремиться к своему максимальному значению, равное 1.

Используя уравнение (1), выполнив в нем преобразование — перейдя от приращений к дифференциалам, применяя выражение, полученное в (3) получаем дифференциальное уравнение для определения продолжительности жизненного цикла элемента (в данном случае ПЭД) в зависимости от его технического уровня:

(4)

(4)

Решение уравнения (4) имеет вид:

(5)

(5)

Если принять допущение, что новый элемент системы (в данном случае ПЭД) изготавливается на уровне прототипа, то его жизненный цикл будет схож с жизненным циклом элемента-прототипа [3]. Постоянная может быть найдена из условия при , где — показатель технического уровня прототипа, — показатель продолжительности жизненного цикла прототипа, в данном случае рассматривается среднее значение наработки на отказ для условных групп ПЭД за определенный период времени (2013-2019 года) по данным статистики технологических нарушений предприятия АО «Самаранефтегаз».

Можно записать:

(6)

(6)

(7)

(7)

Если нормирование показателя технического уровня произвести по отношению к значению , то последнее выражение примет вид

(8)

(8)

Таким образом получено дифференциальное уравнение для определения продолжительности жизненного цикла ПЭД в зависимости от его технического уровня.

Используя выражение, полученное в (8), выполним расчет длительности жизненного цикла ПЭД или, другими словами, определим величину индивидуального ресурса для условных групп ПЭД:

-

для группы «ПЭД-32» значение t = 188 суток;

-

для группы «ПЭД-45» значение t = 161 суток;

-

для группы «ПЭД-56» значение t = 39 суток;

-

для группы «ПЭД-63» значение t = 67 суток.

Рисунок 3. Основные причины преждевременных отказов в работе ЭПУ и ПЭД

В директивных документах и регламентах нефтедобывающих компаний компании [5, 7, 10] установлена предельно допустимая норма индивидуального ресурса для погружных электродвигателей, которая составляет 180 суток. ЭПУ, отработавшие менее 180 суток относят к категории оборудования с преждевременными отказами, то есть отказами, произошедшими на скважинах с наработкой с момента кнопочного пуска до 180 суток включительно. На основание произведенных расчетов несложно заметить, что установленным требованиям надежности соответствует лишь группа ПЭД-32. Группы ПЭД-45, ПЭД-56, ПЭД-63 являются низко надёжными, причем норма индивидуального ресурса ПЭД-56 более чем 5 раз ниже регламентированной (180 суток). В ходе анализа полученных данных выявлено, что для ПЭД-32 неэффективность ремонтов равна 23%, ПЭД-56 – 51%, для 12% ПЭД-56 характерны преждевременные отказы [11, 13, 16]. Представленные факты свидетельствуют об существенном износе парка ПЭД и низкой эффективности восстановительных ремонтов. На рисунке 3 рассмотрены основные причины преждевременных отказов в работе ЭПУ. С целью повышения надежности ЭПУ и ПЭД, как составного элемента ЭПУ, следует минимизировать, либо свести к нулю все факторы, снижающие надежность оборудования.

Заключение

-

Используя положения интеллектуального подхода [12 — 16] в оценке информации о накопленном опыте эксплуатации и статистических данных по отказам ЭПУ и ПЭД, а также результаты критического анализа данных известных исследований [2 — 5], можно выделить основные тенденции по повышению надежности погружных электродвигателей:

— применение деталей и узлов ПЭД с равномерным (оптимальным) распределением нагрузок (тепловой, механической и электрической), применение композитных материалов, обладающих повышенной прочностью с улучшенными свойствами;

— защита от коррозии, применение коррозионно-стойких материалов, антикоррозийных покрытий в элементах конструкции ПЭД, использование ингибиторов коррозии и материалов с низкой электропроводностью;

— для ПЭД, как для электрических машин, насущной задачей является разработка изоляции для обмоточных проводов с улучшенными свойствами, способными выдерживать повышенные значения температур в совокупности с допустимыми перегрузками оборудования и компактными размерами. Кардинально инновационными изменениями в данном направление считаю применение эффекта высокотемпературной сверхпроводимости, что позволит получить совершенно новые свойства оборудования в комплексе с компактными размерами;

— инновационные изменения конструкции ПЭД: использование вентильного привода, повышение частоты вращения 3000-6000 об/мин и номинального напряжения, схемные и параметрические изменения конструкций и др. Все они стратегически направлены на повышение энергоэффективности, энергосбережения и увеличения межремонтных промежутков.

-

Составлены кривые оценки остаточного ресурса и дифференциальное уравнение для определения продолжительности жизненного цикла ПЭД в зависимости от его технического уровня. Установлены максимально допустимые величины нормы индивидуального ресурса для ПЭД. Полученные значения свидетельствуют о низкой надежности ПЭД и относят их к категории оборудования с преждевременными отказами (наработка менее 180 суток). Результаты расчетов позволяют уточнить регламенты эксплуатации ПЭД, пересмотреть существующие подходы организации ТОиР и, как следствие, повысить эффективность функционирования оборудования скважины.

-

Принятие стратегического решения о продолжении дальнейшей эксплуатации, работающей ЭПУ и ПЭД, модернизации или замене должно производится по результатам оценки состояния текущих ресурсов и технико-экономического сопоставления вариантов на основе статистической информации об аварийности.

-

Разработана оригинальная методология оценки и прогнозирования индивидуального ресурса ПЭД, которая в дальнейшем послужит расчетной базой для реализации и создания автоматизированных систем расчета по определению ресурса электрооборудования.

Список используемых источников информации

-

Алекперов В.Ю. Установки погружных центробежных насосов для добычи нефти / В.Ю. Алекперов, В.Я. Кершенбаум, — М.: Наука и техника, 1998. – 611.

-

Алиев И.М. Диагностирование работы нефтяных скважин, эксплуатируемых погружными центробежными насосами; Автореф. дисс. канд. техн. наук: 05.15.06. – Москва: ВНИИ им .академика А.П. Крылова, 1988. – 25 с.

-

Бабаев С.Г. Основы теории надежности нефтепромыслового оборудования / С.Г. Бабаев, И.А. Габибов, Р.Х. Меликов – Баку: АГНА, 2015. – 400 с.

-

Байков И.Р. Анализ временных рядов как метод прогнозирования и диагностики в нефтедобыче / И.Р. Байков, Е.А. Смородов, В.Г. Дееев // Нефтяное хозяйство. – – №2. – С. 71-74.

-

Гирфанов А.А. Анализ эксплуатационной надежности ЭПУ / А.А. Гирфанов, В.Г. Гольдштейн, Д.Н. Дадонов // Сбор. докл. IX Росс. научн.-техн. конф. по электромагнитной совместимости технических средств и электромагнитной безопасности ЭМС-2006. – Санкт-Петербург, 2006. – С. 173 — 176.

-

Замиховский Л.М. Техническая диагностика погружных электроустановок для добычи / Л.М. Замиховский, В.П. Калявин – Снятын: Прут Принт, 1999. – 234 с.

-

Мамедов О.Г. Научные основы повышения эксплуатационной надежности погружных электродвигателей: Монография. – Баку: изд-во «Элм», 2010 — 183 с.

-

Перельман О.М. Методики определения надежности погружного оборудования и опыт ее применения / О.М. Перельман, С.Н. Пещеренко, А.И. Рябинович, С.Д. Слепченко // Технологии ТЭК. – 2005. – №3. – С. 66 – 73.

-

Портнягин А.Л. Модель оценки остаточного ресурса погружного оборудования / А.Л. Портнягин, И.Г. Соловьев // Вестн. кибернетики. – 2002. – № 1. – С. 103–108.

-

Романов В.С. Методы динамического совершенствования повышения энергоэффективности и надежности погружных электродвигателей нефтедобычи / В.С. Романов, В.Г. Гольдштейн // Журнал «Динамика систем, механизмов и машин». Динамика электротехнических комплексов и систем. 2017. – Том 5. – № 3. – С. 96 — 100.

-

Сушков В.В., Тимошкин В.В., Сухачев И.С., Сидоров С.В. Оценка остаточного ресурса изоляции погружного электродвигателя установок электрических центробежных насосов добычи нефти при воздействиях импульсных перенапряжений. Известия Томского политехнического университета. Инжиниринг георесурсов. 2017. Т. 328. № 10. 74–80.

-

Bauer H., Langer G. Modelle und Stategien fur Prufungen der elektromagnetisehen Vertraglichkcit (EMV). Elektric. 1988. №11. p. 409 – 415.

-

Вrinner T.R. Lighting protection for submergible oilwell pumps / T.R. Вrinner, J. Bulmer, Kellg // 32-nd Annu. Petrol. and Chem. Ind. Conf., Houston tex., sept. 9 – 11, 1985. Rec. Conf. Pар. New York. 1985.

-

Romanov V.S. The dynamic improvement methods of energy efficiency and reliability of oil production submersible electric motors / V.S. Romanov, V.G. Goldstein : IOP Conf. Series: Journal of Physics: Conf. Series. — Volume 944, №012099, conference 1, 2018.

-

Sukhachev I.S. An algorithm of the loss risk assessment in the oil production in case of electric submersible motor failure / I.S. Sukhachev, T.D. Gladkikh, V.V. Sushkov // IEEE Conference 2016 Dynamics of Systems, Mechanisms and Machines. — Omsk, 2016. — №7819089. DOI:10.1109/Dynamics.2016.7819089.

-

Sushkov V.V. Specific of Ride Through Solutions for Electric Submerisible Pumps with Adjustable Speed Drive / V.V. Sushkov. A.S. Martianov // Dynamics of Systems. Mechanisms and Machines (Dynamics). — Omsk: IEEE. 2014. — P. 1-4. DOI: 10.1109/Dynamics.2014.7005681.